アルミ押出工場の等速・等温システム2025のダウンロード (右クリックー>対象をファイルに保存 で、ダウンロードできます。)

1

はじめに

等速押出、等温押出、ラム速度管理、押出ダイス毎の押出ビレット表と作業日報から構成されるパソコン版のアルミ押出工場の押出システムは、システムという要件を十分に満たしています。

なぜなら、アルミ押出は長年、産業のコメといわれるぐらい、自動化に不向きな産業で、システム化はできなかった領域です。

つまり、システム化が十分というのは、これぐらいできれば、いいのではという意味です。

このシステム化は、後ろ工程のパソコン版のアルマイトシステムのメンテナンスをしている経験が寄与しています。

両方のシステムも3個プログラム(アルマイトは監視、ロード、スケジュール、押出は、RcdWIN、EM,EDA)で構成されます。3個というのは、ある意味、メンテナンスの都合から検討すると、妥当な数です。

これ以上のプログラムは、複雑さが増して、メンテナンス出来ない可能性があります。

不思議なことですが、押出システムはグラフが非常に多いです。しかし、アルマイトシステムはグラフが皆無です。

これは、多分、アルマイトシステムは、機械メーカーのモジュール化が完成されており、グラフにして、制御データを見る必要がないのだと思います。逆にいうと、押出は、まだモジュール化されていないのかもしれないです。

最近、2~3年で実施したRcdWinとEMとEDAの等速・等温押出システム2025を紹介致します。

以下の3点が、新しい機能です。

・定常温度の等温押出。

・古い押出機の圧力変動補正による等速押出。(古い押出機は圧力変動が大きいです。)

・作業日報。

↑TOP of Page

2

システム構成

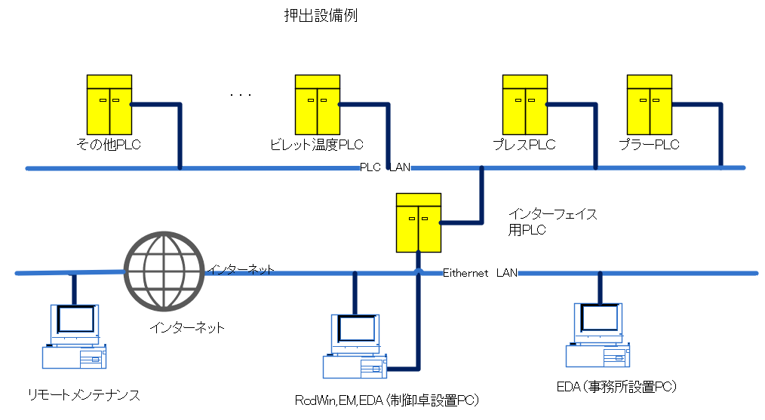

パソコン1台とLANで接続するインターフェイス用のPLC1台です。

・3個のプログラムは1台のパソコンで動作します。

・パソコンのLANポートは2個用意して、1個はPLC用、2個目はインターネット用です。

PLCは設備と信号データのやりとりを行うためです。

インターネット用LANが必要です。

・インターネットを利用してリモートでのメンテナンスを行います。

↑TOP of Page

3

システム構成の例 (等速押出/等温押出)

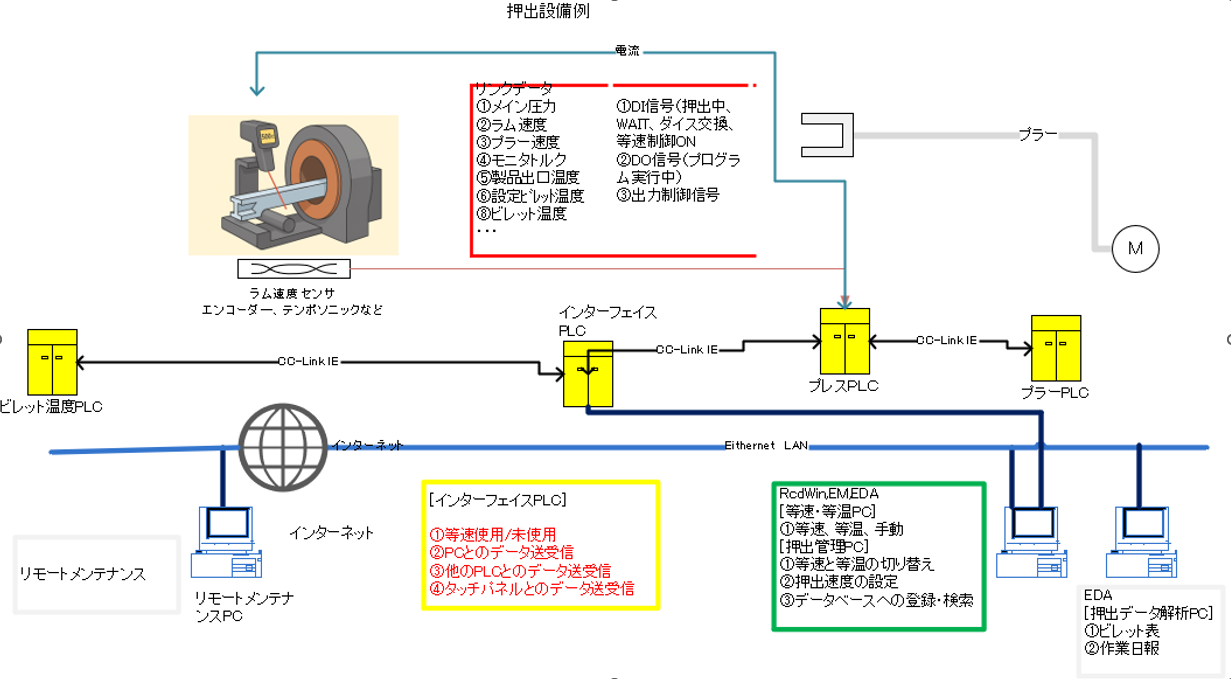

等速押出

・アナログインデータは、メイン圧力、ラム速度、モニタトルクが必要です。

・デジタルインは、押出中、サイクルストップ(Wait)、ダイス交換、等速使用/未使用が必要です。

・アナログアウトは、出力制御トルク。

・デジタルアウトは、等速プログラムが稼働中。

等温押出

・製品出口温度。

PLCネットワークは、CC-Link IE フィールドネットワーク、FEnetなどです。

インターネットを利用してリモートでのメンテナンスを行います。

↑TOP of Page

4

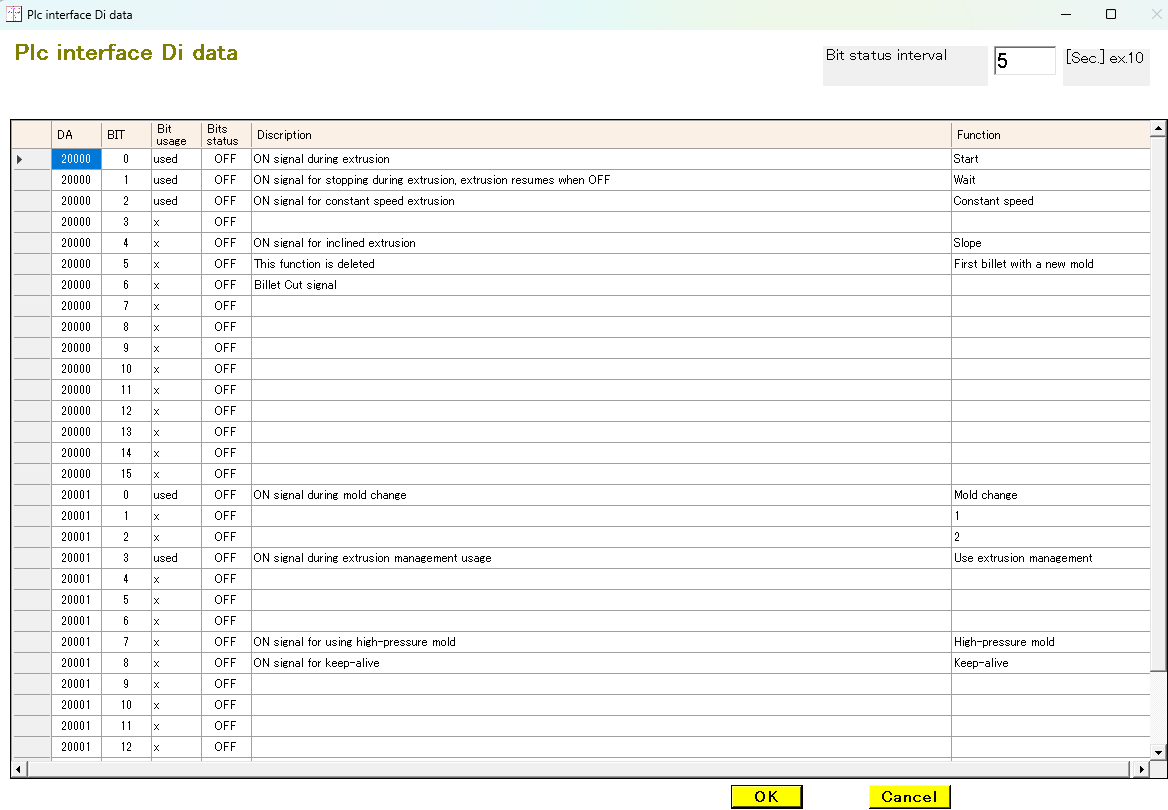

Plcインターフェイスデータ(RcdWin)

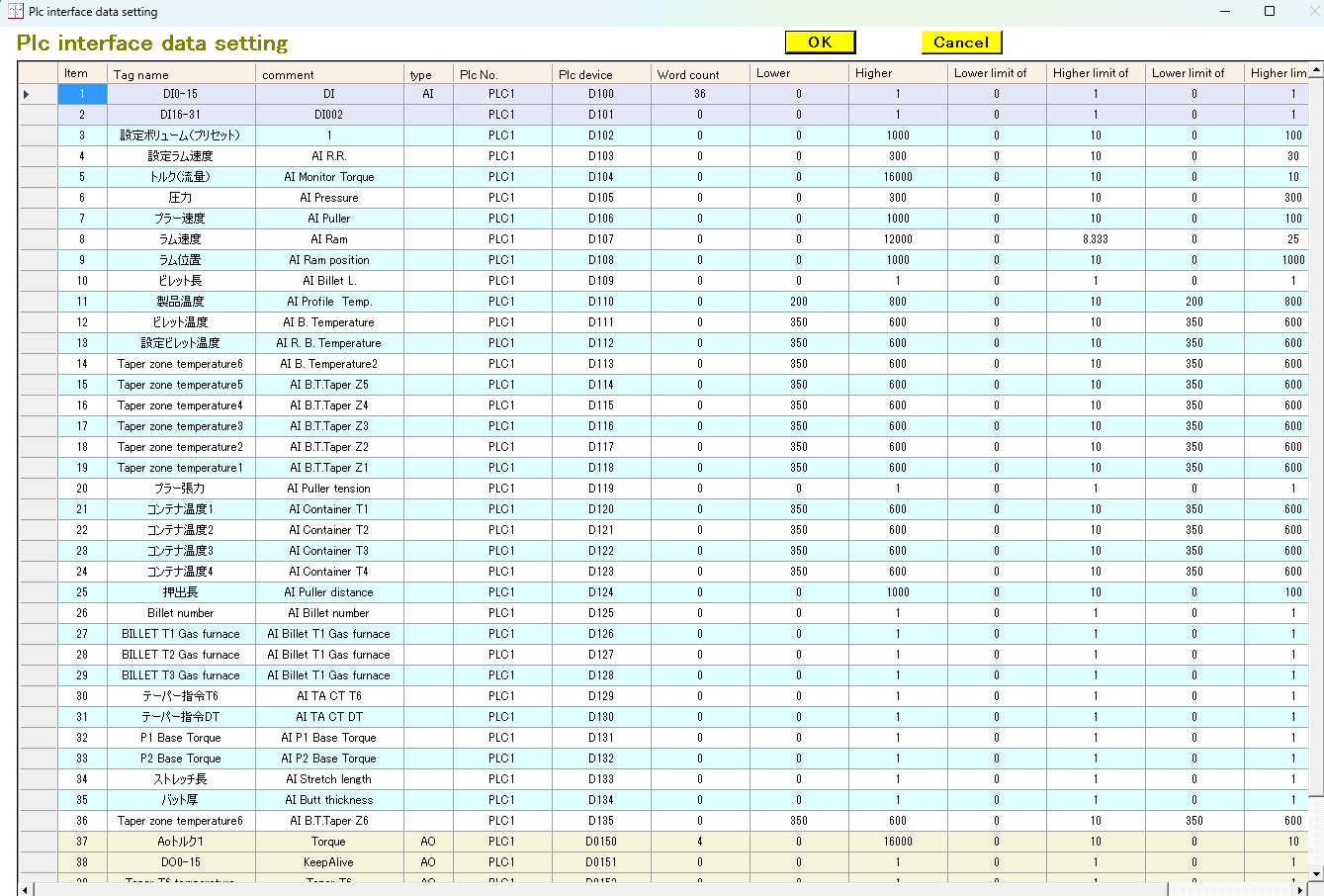

図4-1>Plcインターフェイスデータ

RcdWinでPLCインターフェイスデータをセットします。

アナログデータのスケールや単位を設定します。

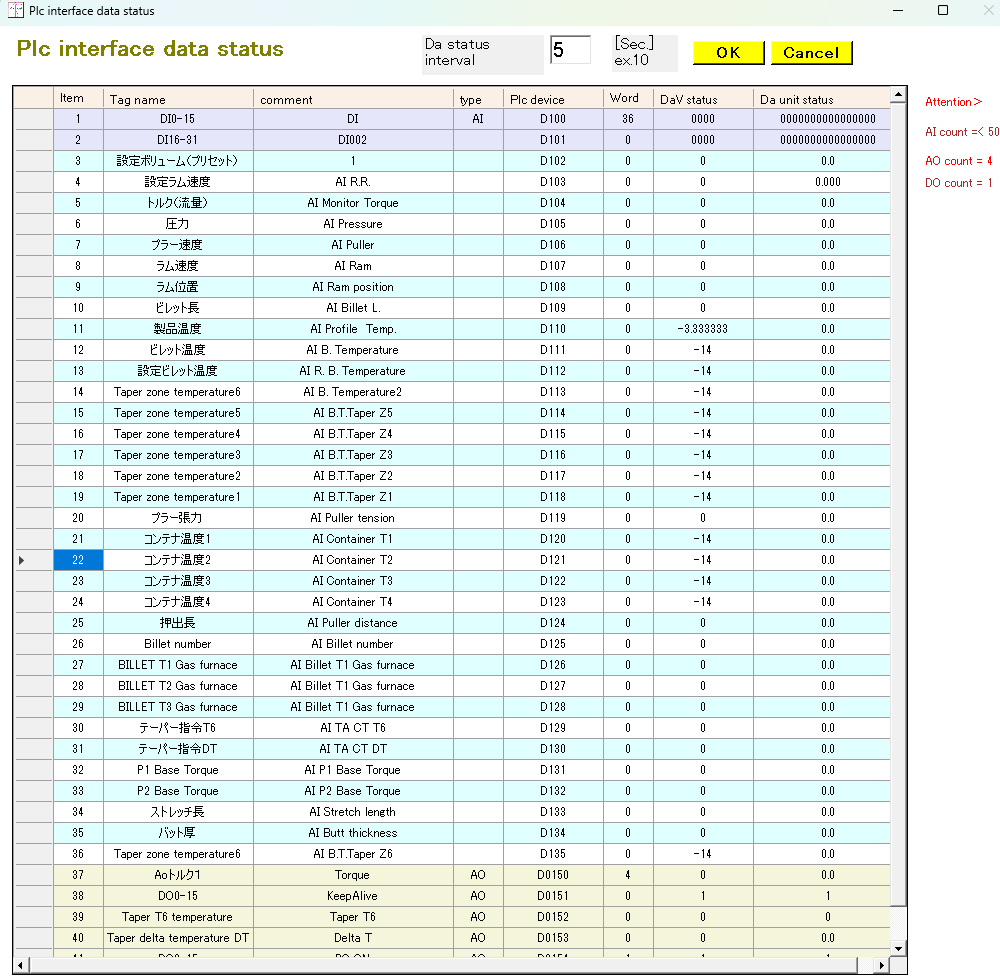

図4-2>Plcインターフェイスデータ

現在のアナログデータ、DI、DOの値が表示されます。

図4-3>Plcインターフェイスデータ

DIのデータの設定です。よく使用するのは、

押出中、

サイクルストップ、

等速使用、

ダイス交換の4個しかありません。つまり、この4個をインターフェイスPLCに送信すれば、RcdWinが動きます。

↑TOP of Page

5

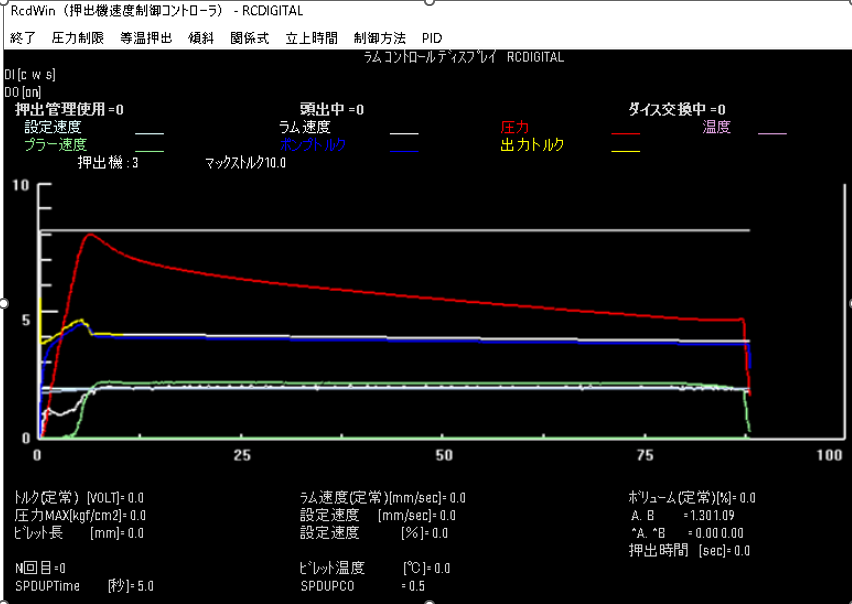

等速押出(RcdWin)-制御画面

| Mold |

Set speed |

| A水色

|

設定速度

|

| B白色

|

ラム速度

|

| C赤色

|

圧力

|

| D緑色 |

プラー速度

|

| E青色 |

モニタトルク 実際にポンプ出力されているトルク信号

|

| F黄色

|

RcdWinによるトルク信号(定常になると白くなる。)

|

| G約8Vの白色

|

圧力制限値

|

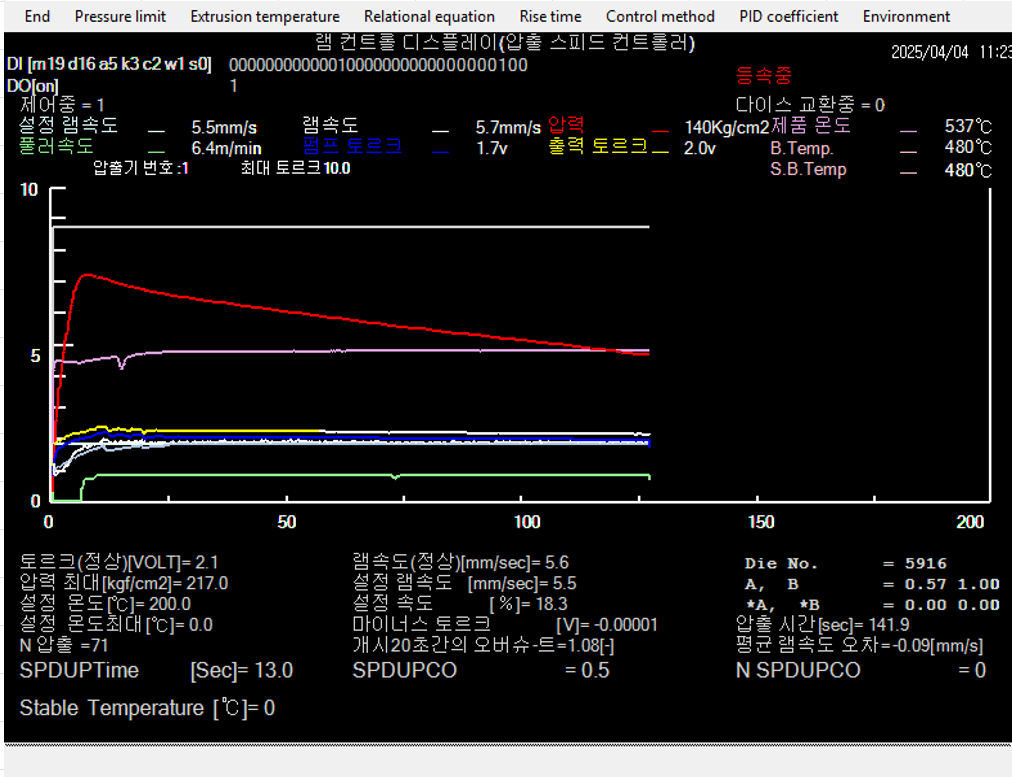

図5-1>開始から5秒ぐらいで、ラム速度が等速になっています。

↑TOP of Page

6

等速押出(RcdWin) -オーバーシュート防止

オーバーシュート防止

・トルクーラム速度関係式により、ラム速度の立ち上がりを予測して、オーバーシュート防止します。

・普通のPID制御では、オーバーシュート量が大きいです。

生産性向上

・オーバーシュート防止で、押出設定速度を高くでき、生産が上がります。

・作業者不要の設定速の自動調整で、長時間押出の油圧変動を補正して等速制御を行います。

メンテナンス性向上

・ラムトルク関係式、立上係数、等速パラメータの自動化ができます。

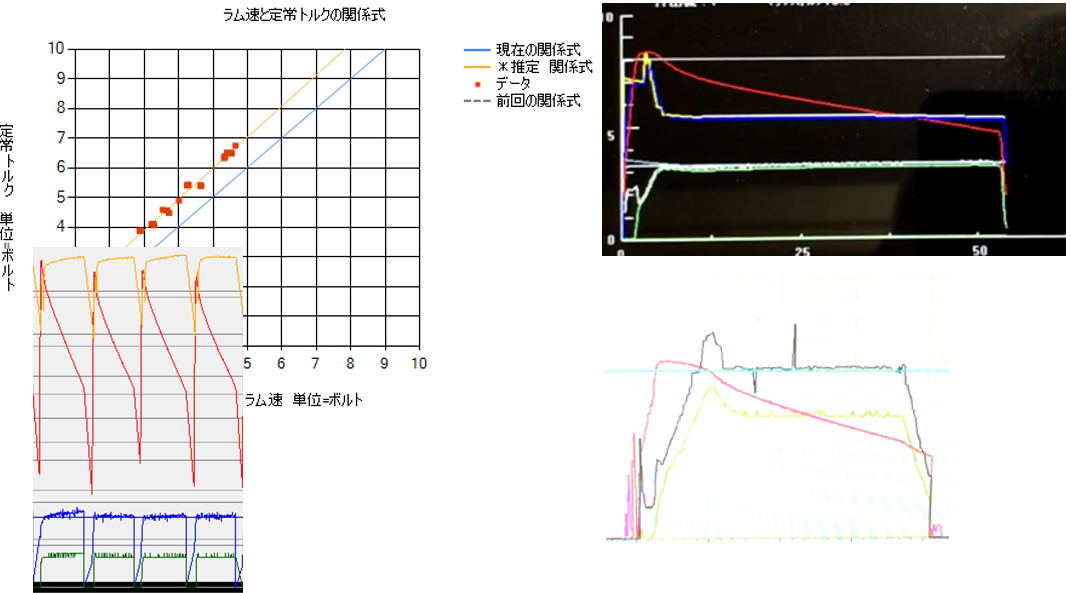

図6-1

左上:ラム速度とトルクは線型の関係があります。

注>トルクという言葉は、油の流量の意味で使用しています。

右上:RcdWinはオーバーシュートしません。

右下:普通のPID制御はオーバーシュートします。

左下:1番目は、手動、2,3,4番目は等速。手動でも等速でも、ノイズに変化はありません。

注>等速押出をしても、ラム速が奇麗になるわけではありません。通常、ラム速度には1秒ぐらいの周期的なノイズが乗っています。

↑TOP of Page

7

等速押出(RcdWin) -立ち上がり調整の自動化

オーバーシュートを抑えて、立ち上がり時間を早くするように自動調整。

・ダイスが変わっても自動的に立ち上がりを調整します。

・自動化パラメータは、立上係数と立上時間です。

図7-1

左側:立上係数が1.0でオーバーシュートしました。

右側:立上係数が自動的に0.9なりました。オーバーシュート殆どしなくなりました。

↑TOP of Page

8

等速押出(RcdWin) -圧力制限

・圧力がリリーフ圧力を超えると、押出速度は殆ど上昇しません。

・そのため、制御電圧を下げて省エネルギーを実現しています。長時間の全負荷運転はサーマルリレーがONになります。製造が中断して製品不良になります。また、長時間の全負荷運転は、形材が飛び出して作業者が危険です。それらを防止します。

多少、立ち上がりが遅くなるかもしれませんが、省エネ効果とトラブル防止で、結果的に生産性を向上します。また、機械を長く使用するために使用することもあるようです。

図8-1

オーバーシュート防止

・図で分かるように、押出設定速度近辺で、動的に設定速度を微調整します。これは、オーバーシュートを防止です。

・押出設定速度の変更は、通常は作業者が行いますが、RcdWinは自動で行います。省人化になります。オーバーシュートを防止するために使用されているPIDパラメータの調整が必要なくなりました。

↑TOP of Page

9

等速押出(RcdWin) -最小構成

最小構成

ラム速度、

圧力、

モニタトルク

の3個のデータがあれば、等速押出が可能です。

設備改造業者は、1計測データ単位で工事を見積もると思います。少ないデータで等速制御ができるのは、工事の費用が安くなるので工場のメリットになります。

図9-1

リリーフから流量が逃げている場合の等速押出

・設定速度の自動調整により、オーバーシュートしません。

図9-2

立ち上がりのはやい等速押出

・圧力変動がすくないので、設定速度の自動調整が発生していません。

↑TOP of Page

10

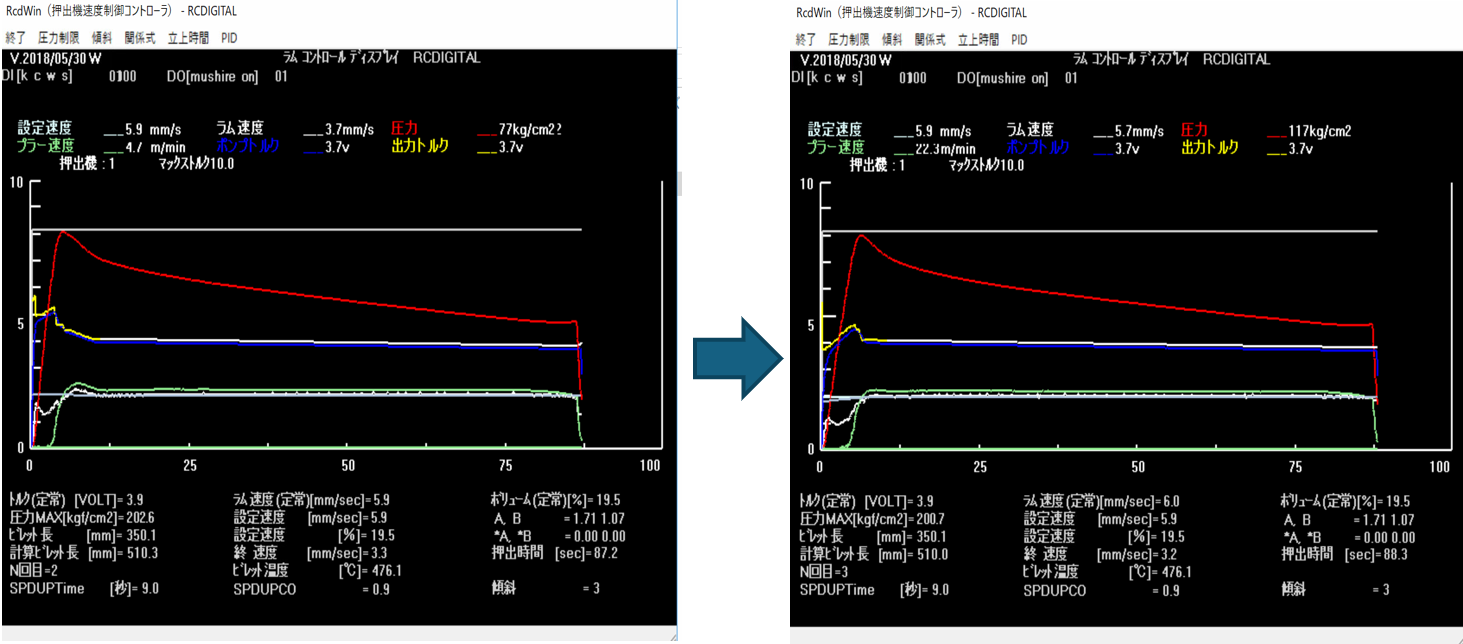

等速押出(RcdWin) -油圧変動補正(新型押出機と旧型押出機)

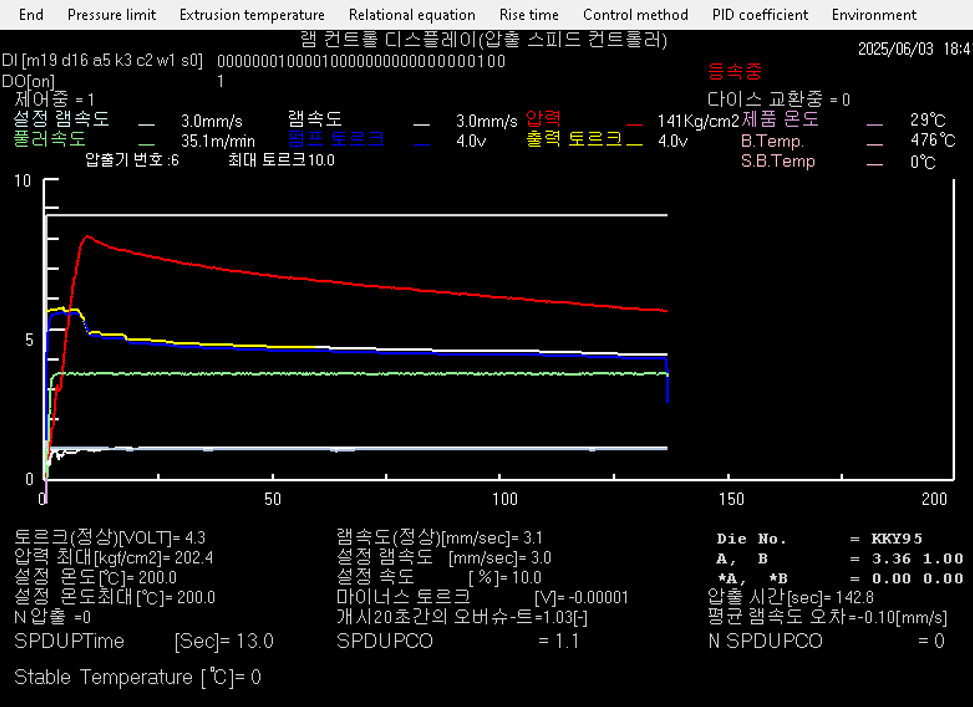

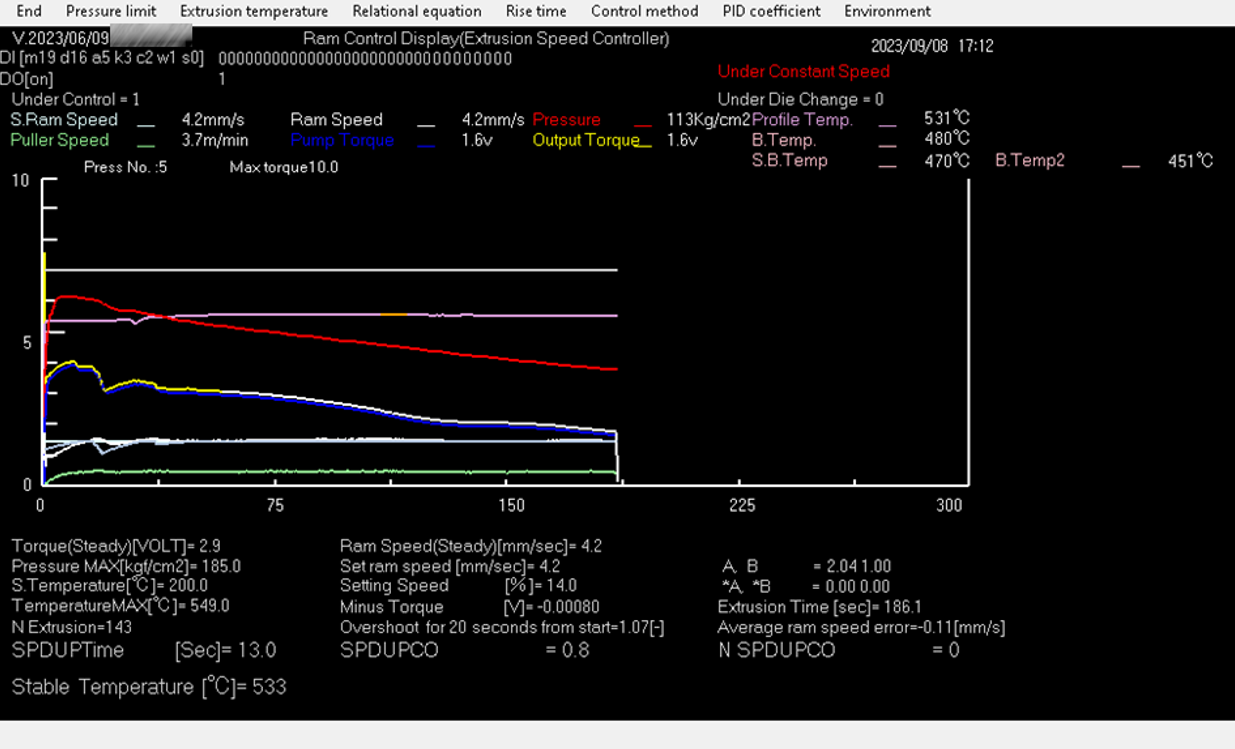

図10-1

新型押出機の場合

・圧力変動が180回で安定しています。

・立ち上がりに1回だけ、設定速度の自動調整で補正があります。

図10-2

旧型押出機の場合

・圧力変動が375回。頻繁な圧力変動を、3回の自動設定速度の調整で等速になるように補正しています。

・自動設定速度は、作業者の代わりに設定速度を調整します。

↑TOP of Page

11

等速押出(RcdWin) -定常温度による等温押出

等温押出

・等速押出を行うと、自動的に設定温度を計算して、等温押出を行います。

・ビレットテーパーやビレット温度、定常温度をビレット表で確認できます。

・製品温度が定常温度からずれると、微調整を行います。

・定常温度が取得できないと、等速押出を行います。

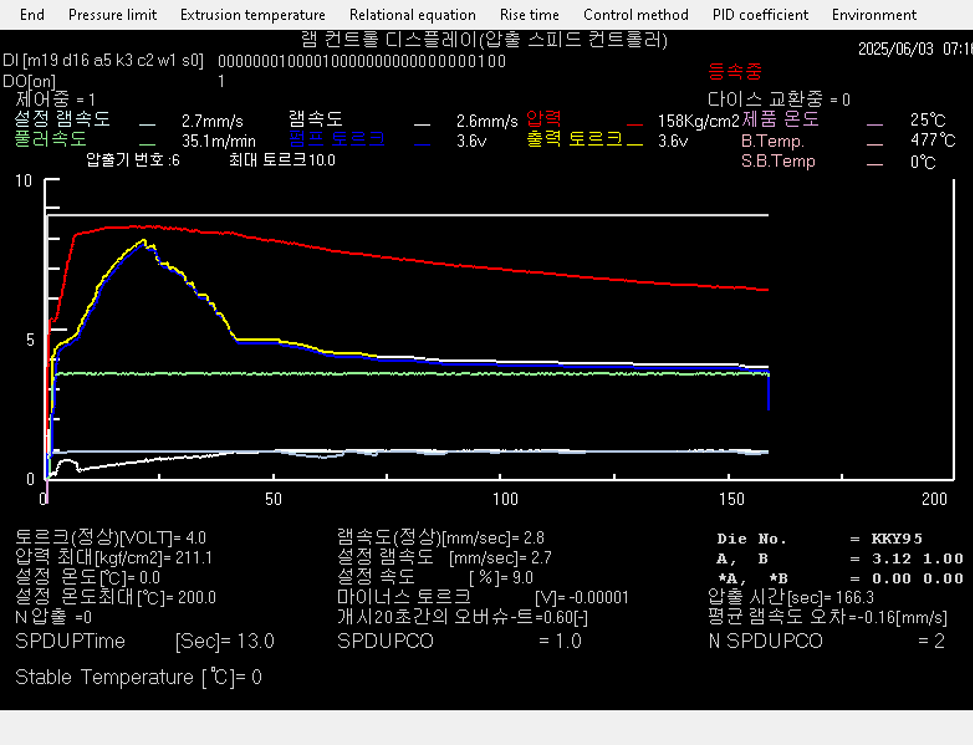

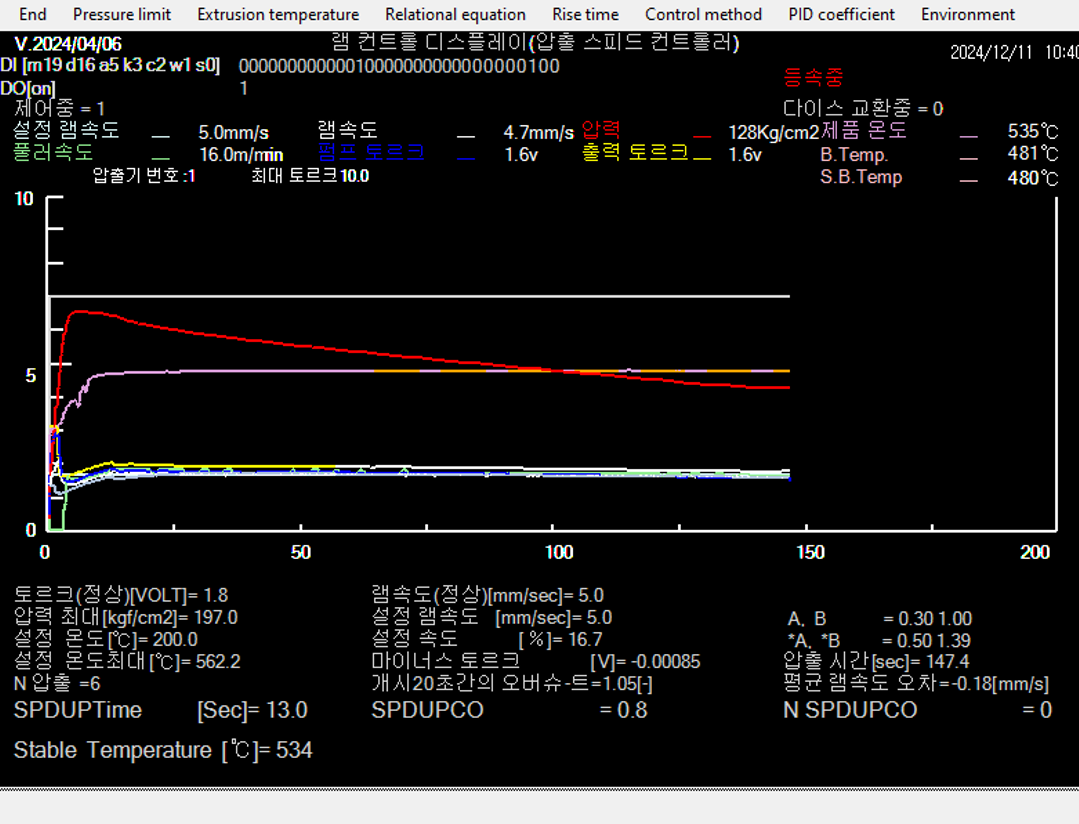

図11-1

設定速度を傾斜させて、製品温度を下げています。

図11-2

設定速度を傾斜させて、製品温度を下げています。

↑TOP of Page

12

押出管理(EM)

・等速押出、等温押出のパラメータをダイス単位での登録、変更、検索。

・押出速度の設定。

・スケジュール管理。

・等速押出/等温押出/手動の切り替え。

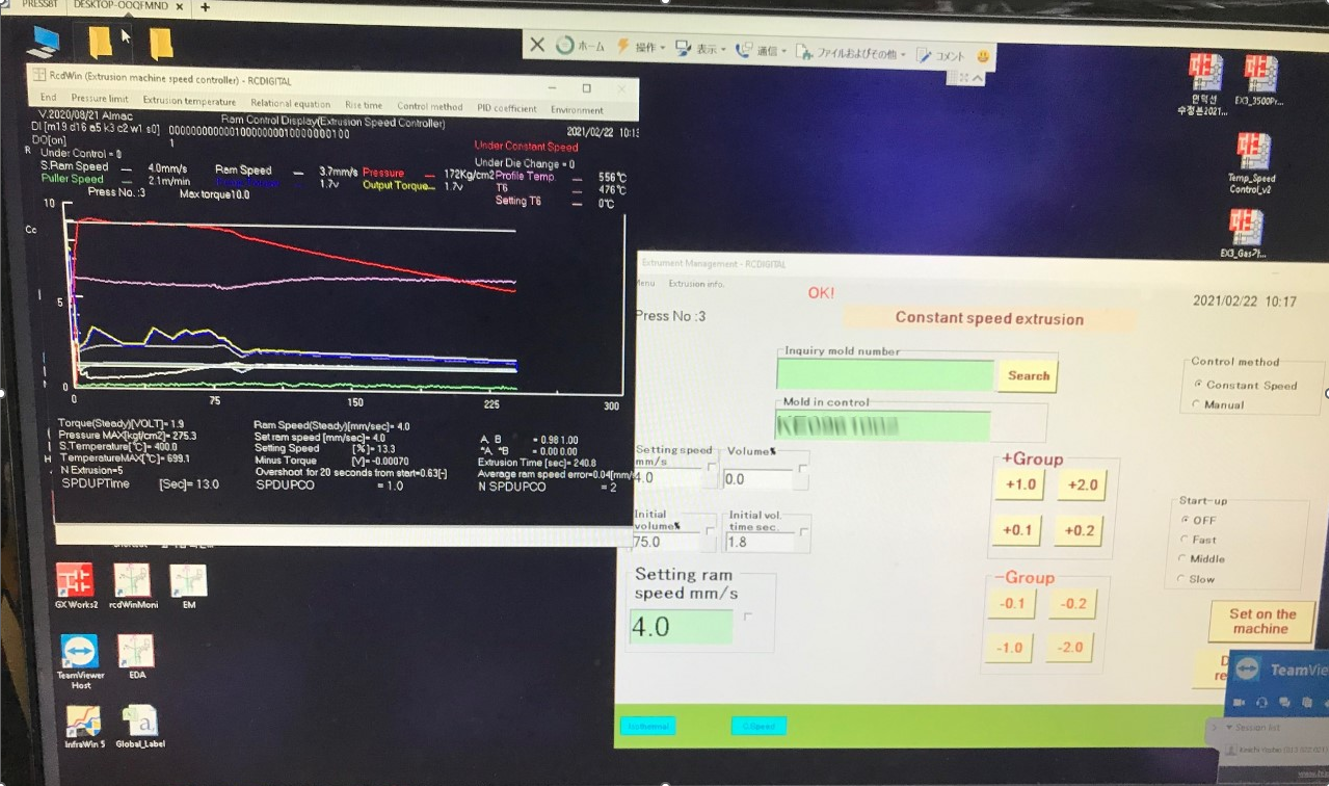

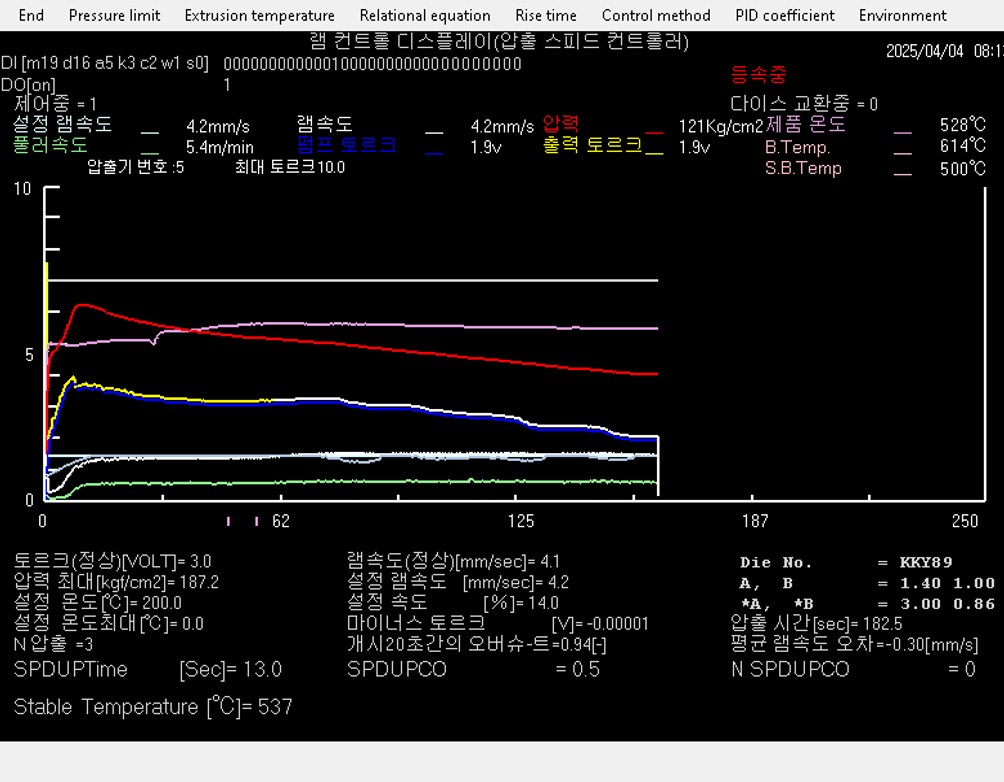

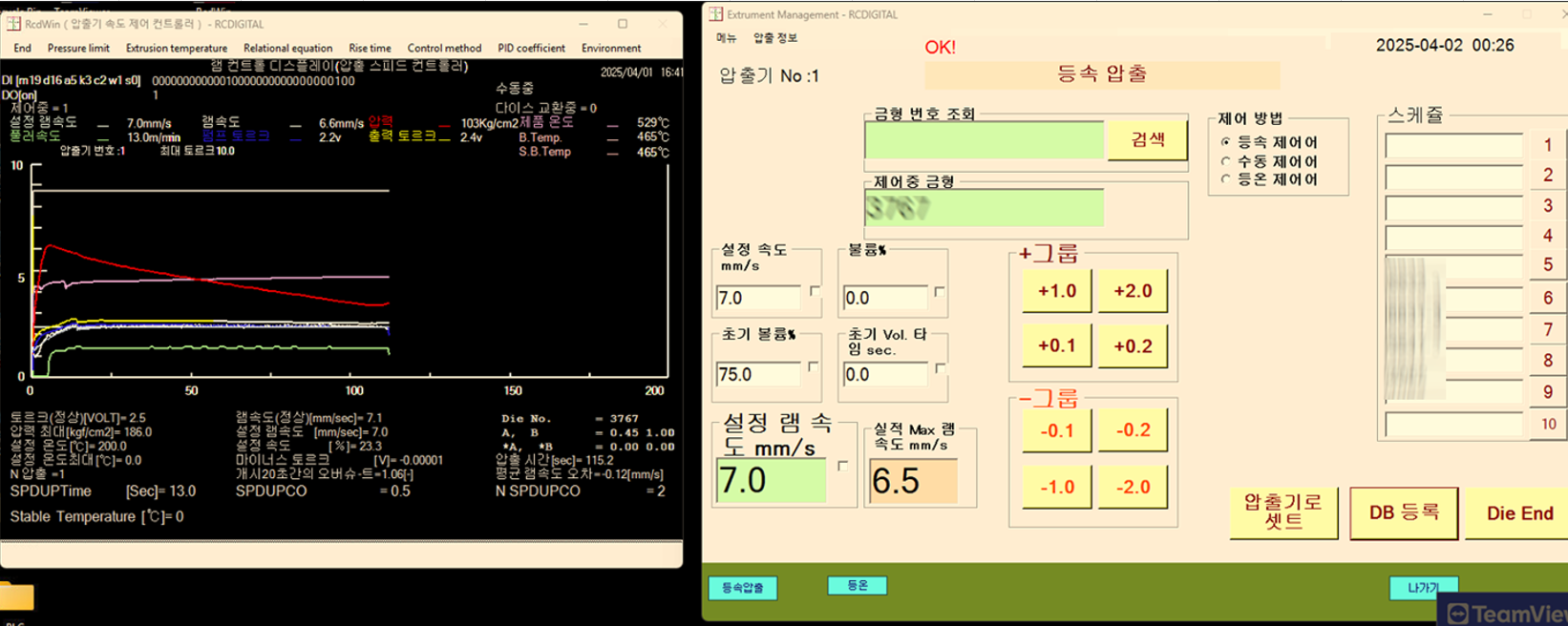

図12-1

等速押出(RcdWin)と押出管理(EM)

・EMで設定速度をセットして、RcdWinで等速押出を実行しています。

↑TOP of Page

13

押出データ解析(EDA) -ダイス選択とアイドル時間グラフ

特徴

・押出データ解析、作業履歴、押出ビレット表、作業日報の作成。

各種機能

・押出ビレット表、作業日報。

・設備の異常データの検出。

・非押出時間(アイドルタイム)のグラフ、チョコ停、ダイス交換時間のCSV化。

・押出パラメータのダイスごとの履歴。

・リアルタイムモニタ。

・押出データグラフ。

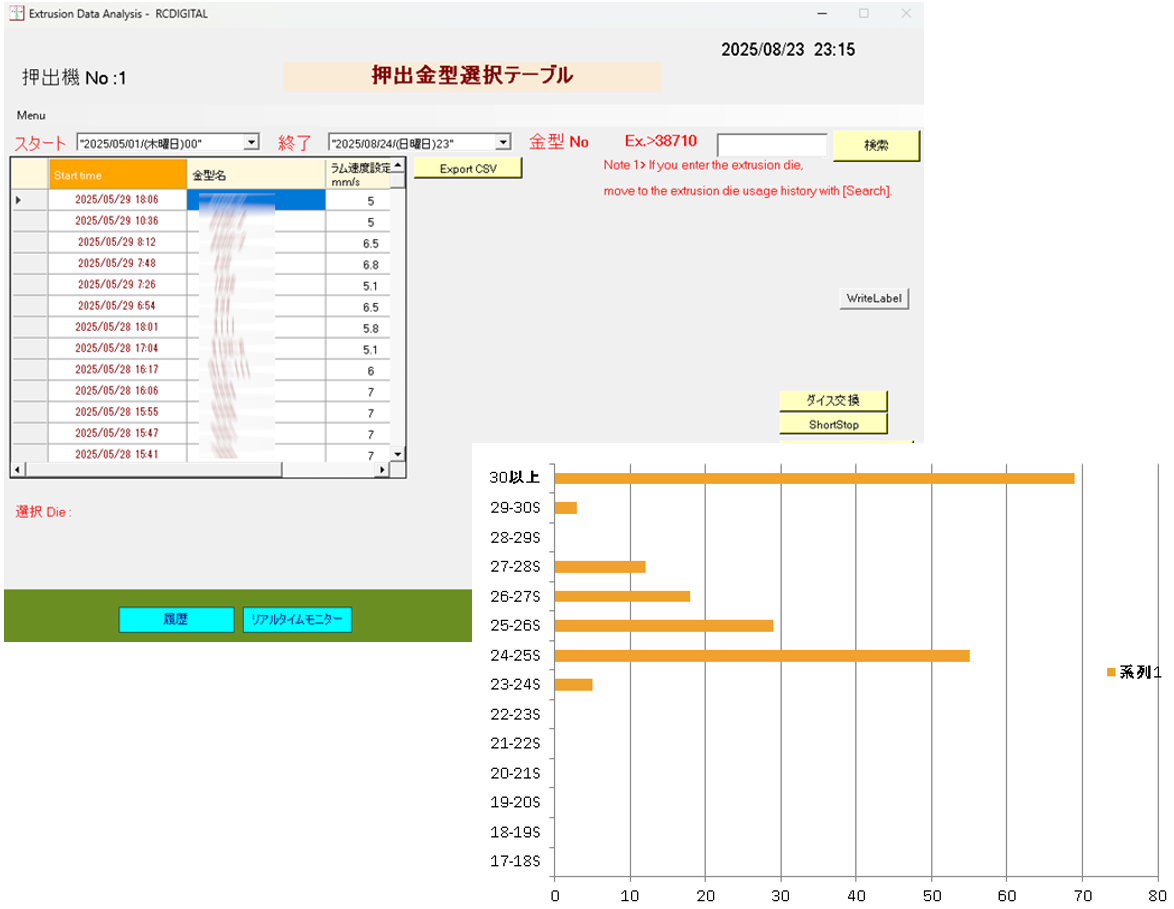

図13-1

左側

・[ダイス型番]を選択して、[履歴]クリックします。

・[ダイス使用履歴]画面に遷移します。

右側

非押出時間Xlsxファイル

・[非押出時間Xlsxファイル]をクリックします。

・StartとEnd期間のアイドル時間が、グラフでXlsxファイルに出力されます。

↑TOP of Page

14

押出データ解析(EDA) -ダイス使用履歴と押出ビレット表

Figure14-1

ダイス使用履歴

・同じダイスの使用履歴を新しいものから順番に表示します。

・選択した日のダイスの押出パラメータを下段の表に表示します。

・押出管理責任者はパラーメータの遷移を調べることができます。

・作業者にパラメータ変更の理由を聞くことができます。特に、押出速度の変更は生産性に直結するので、重要項目です。

・[押出ビレット表]を実行すると、選択した日のダイスの押出の帳票印刷画面に遷移します。

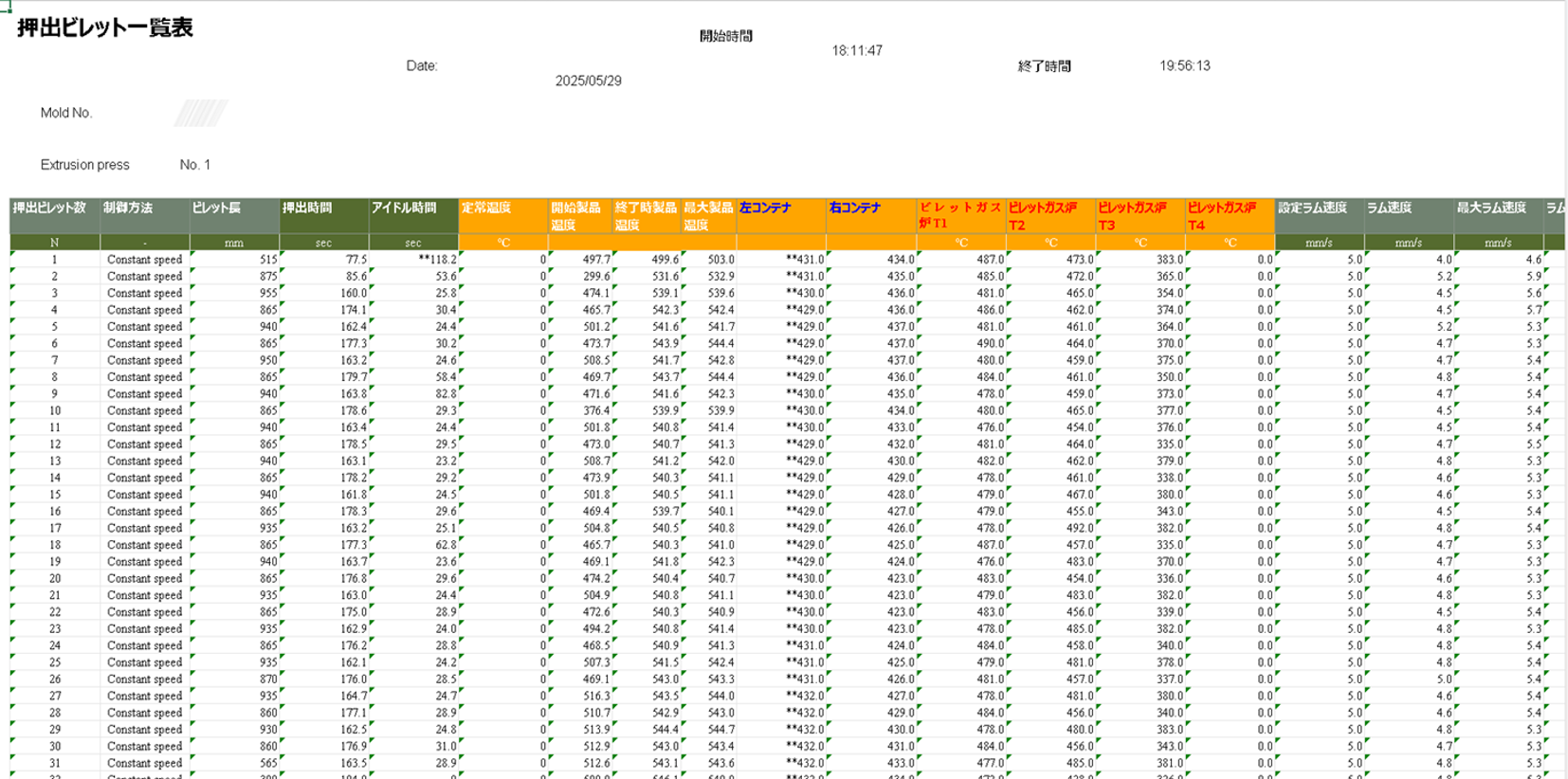

Figure14-2

押出ビレット表画面

・押出ビレット表の印刷。

・計測データの異常値の設定。

・ダイス単位押出グラフの表示。

・1押出毎の押出グラフの表示。

↑TOP of Page

15

押出データ解析(EDA) -押出ビレット一覧表と押出グラフ

Figure15-1

押出ビレット一覧表

・ダイス単位の情報: ダイス番号、1本目の開始時間と最後ビレットの終了時間など。

・ビレット単位の情報: 設定ラム速度、ラム速度、プラー速度、メイン圧力、Maxメイン圧力、Maxメイン圧力継続時間など。

・グラフにする項目は選択できます。

・帳票はExcelです。

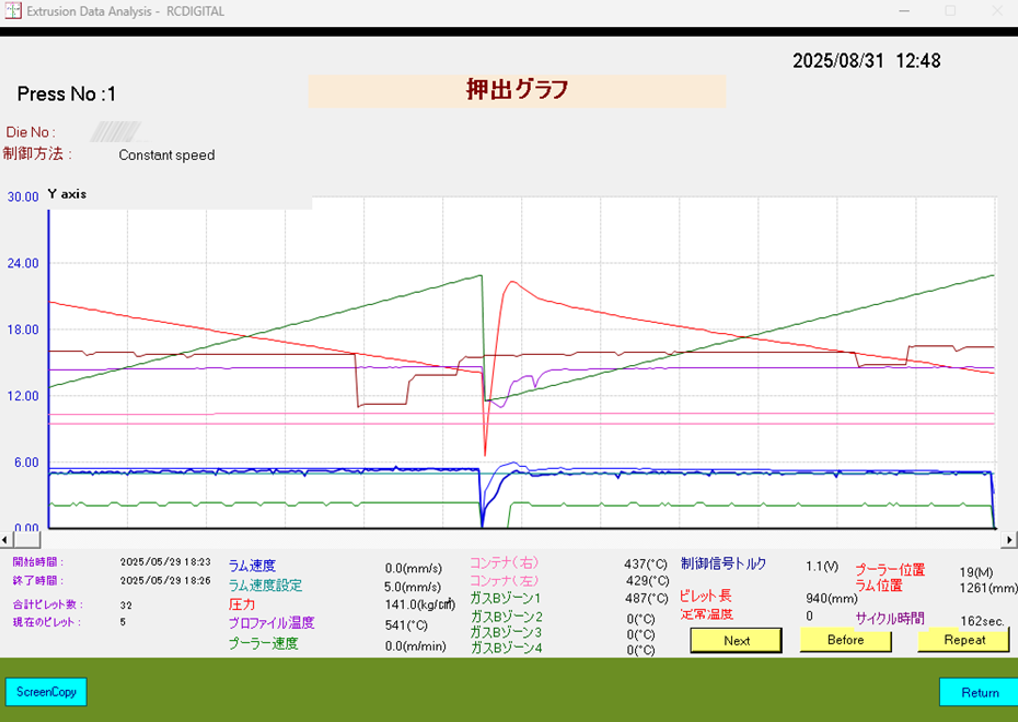

図15-2

押出グラフ

・帳票のデータをグラフで表示。

・左側が手動: ラム速度がゆっくり上昇しています。

・右側が等速: ラム速度は設定速度に従っています。上昇しません。しかし、ラム速度は手動と同じように機械の周期的な振動やノイズが観測できます。

・これは、ノイズがあっても、等速押出ができるので、ロバストな等速制御が実行されていると理解できます。

↑TOP of Page

16

押出データ解析(EDA) -リアルタイムモニタとダイス単位グラフ

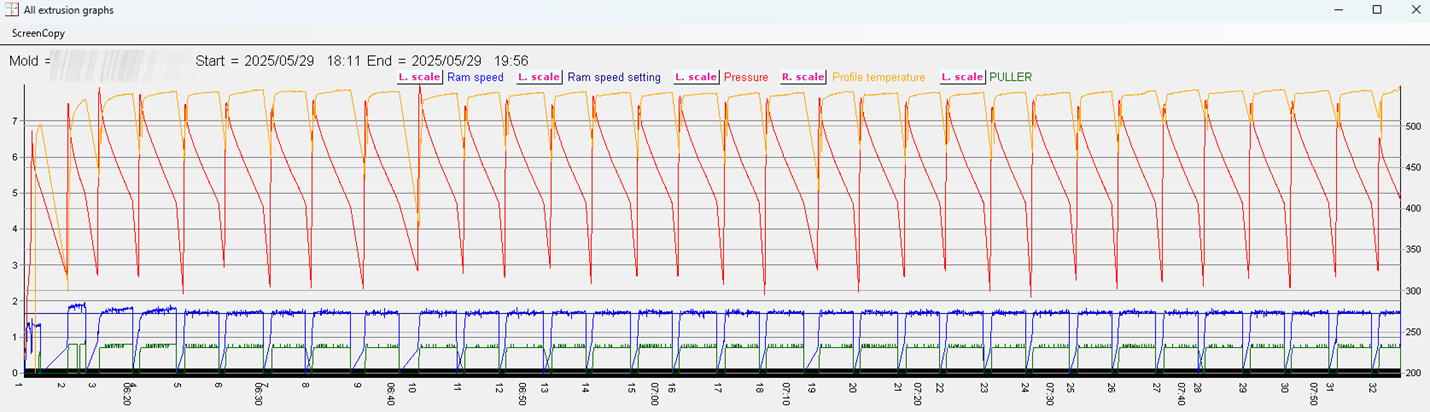

図16-1

リアルタイムモニタ

・押出状況をリアルタイムのグラフで見ることができます。

・ダイス毎の情報: ダイス番号など。

・ビレット毎の情報: 設定ラム速度、ラム速度、プラー速度、圧力、ビレット長など。

図16-2

ダイス毎の押出グラフ

・ダイス毎にすべての押出グラフを1枚の図で表示できます。

・1本目は頭出しと手動押出、2本目は手動押出、3本目は手動押出、4本目以降は等速押出です。

↑TOP of Page

17

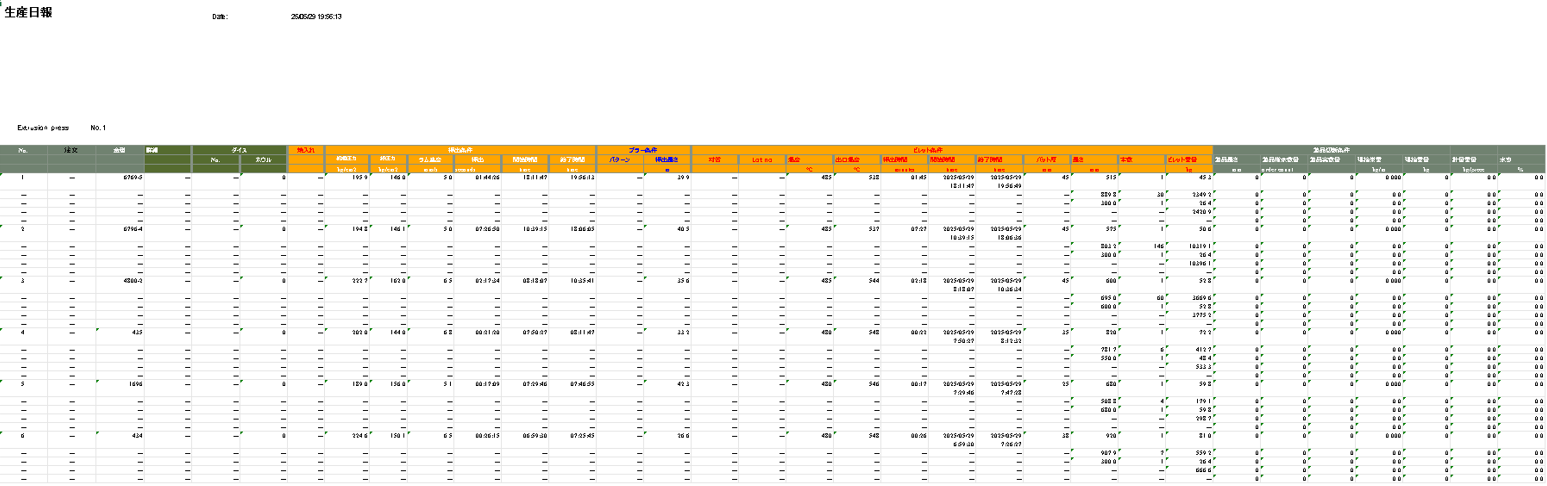

押出データ解析(EDA) -作業日報の自動作成

図17-1

作業日報入力画面

・自動計算で、押出金型番号、押出時間、ビレット本数、ビレット長さ、ビレット重量などが表示されます。

・オレンジの部分が自動で計算される項目です。

図17-2

作業日報帳票

・一日分の押出のダイス単位の集計表です。

↑TOP of Page

18

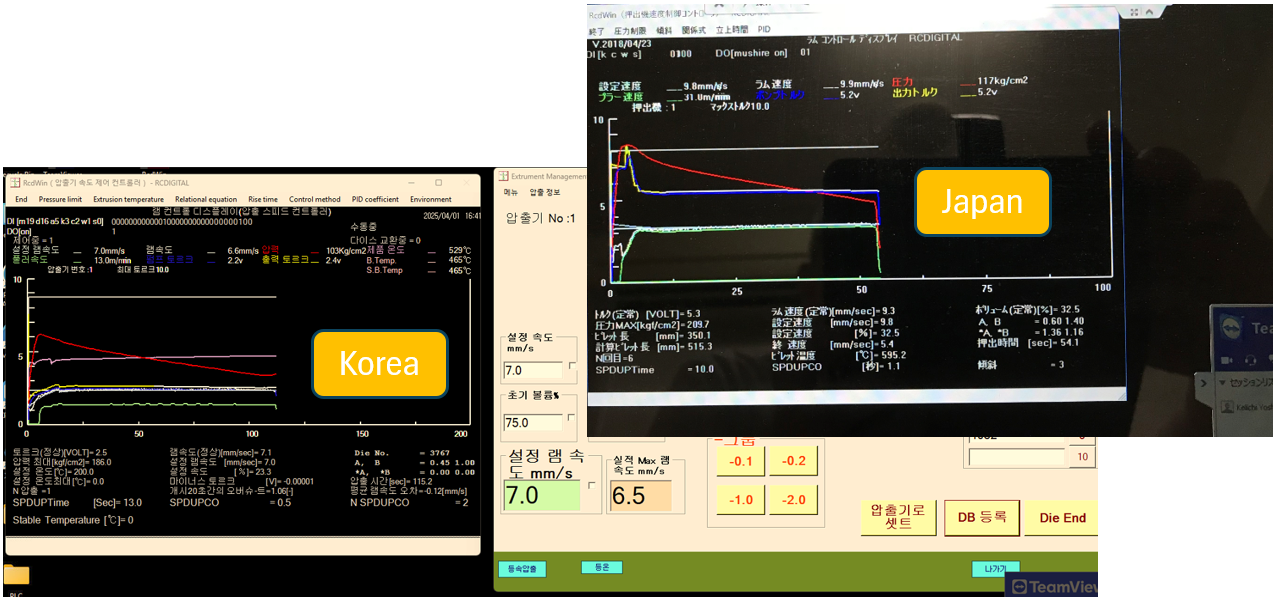

リモートメンテナンス

図18-1

TeamViewerを使用して、さまざまな国のPCにログインしてプログラムをインストール、保守できます。

↑TOP of Page