�@

�A���~���o�v���XRcdWin

�@�\����

Keiichi

Yoshio

RCDIGITAL,Inc.

November 2005

|

�P |

|||

|

�Q |

|||

|

�R |

|||

|

�S |

|||

|

�T |

|||

|

�U |

|||

|

�V |

|||

|

�W |

|||

|

�X |

|||

|

�P�O |

|||

|

11 |

|||

|

12 |

|||

|

13 |

|||

|

14 |

�@

�@

�@

����RcdWin��Windows XP��.NET�v���b�g�t�H�[����œ����܂��BRcdWin�����c�����H�Ɗ�������l�ʼnғ����Ă��܂��B������Win�̍H�ꌩ�w������]�̕��̓A�[���V�[�f�W�^�������́A���c�����H�Ƈ��l�ɂ��A�������肢�v���܂��B ���₢���킹�t�H�[��

�@�������o��

�������Ɛݒ葬�x�̌덷���[���ɂȂ�悤�ɐ���d�����t�B�[�h�o�b�N����Γ�������������ł��܂��B�����ŁA���o�@�̓������狁�܂鐧��d�����t�B�[�h�o�b�N���狁�߂��d���Ƀt�B�[�h�t�H���[�h�Ƃ��ĉ����܂��B����ɂ��A�������̗��オ�肪�����Ȃ�܂��B���̃t�B�[�h�t�H���[�h�̐���d���́A�I�[�o�[�V���[�g�ɑ��ẮA�������̂��鐧��d���Ƃ��ė��p���邱�Ƃ��o���܂��B

����A�t�B�[�h�o�b�N�̃Q�C���������邱�Ƃɂ�藧���オ��𑁂�����ꍇ�ɂ́A�n���`���O�A�I�[�o�[�V���[�g�̖�肪�����ɂȂ�܂��B

���������o���Ƃ������t�̈Ӗ��́A�t�B�[�h�t�H���[�h���l�����Ȃ�����ɂ������āA�t�B�[�h�t�H���[�h���l��������@�����낢��ȃ_�C�X�A�ݒ葬�x�ɂ��Ă͂߂Ă݂����ʂ��画�f�������̂ł��B

�Z�p�I�ɂ́A�t�B�[�h�t�H���[�h�����͂łȂ��t�B���^�[�A�Q�C���̃p�����[�^��

���I�ȕύX�Ȃǎ�X�̗v�f������ł��܂��B

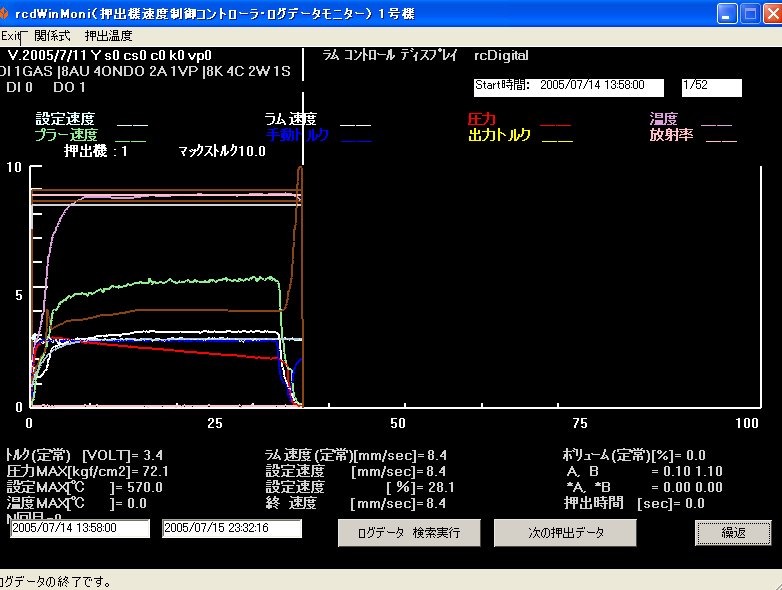

�������o���̗��}�P�|�Q����P�|�S�Ɏ����܂��B

�A���o�@�̓���

�@

�����Ō������o�@�̓����Ƃ́A���o���̒���ԁi���������ݒ葬�x���ێ����Ă����ԁj�̎��̃������Ɛ���d���Ƃ̊W�̂��Ƃł��B����͈ꎟ���Ō������Ƃ��ł��܂��B���̊W��L���ɗ��p���邱�Ƃɂ��A���オ��𑁂����A�I�[�o�[�V���[�g�������ł��܂��B

���́A���̊W���ω�����Ƃ������Ƃł��B�����ȕω��i�Ⴆ�G�ߓI�Ȃ��́A�ݔ��̊֘A�̖����ُ�Ȃǁj�ɑ��ẮA���I�ɊW�������܂��B�����A�����I�[�o�[�V���[�g���ڗ��A���オ�肪�����A�Ȃǂ̌��ۂ��N����悤�ł���A�W�����ȒP�ȑ���œ��꒼�����Ƃ��ł��܂��B�܂��A�����I�ɊW�������čs���悤�ɐݒ肷�邱�Ƃ��ł��܂��B�q�b�c�ł́A�ŐV�̃f�[�^����W�����v�Z���A�}�P�|�P�̂悤�ɕ\������@�\�������Ă��܂��B

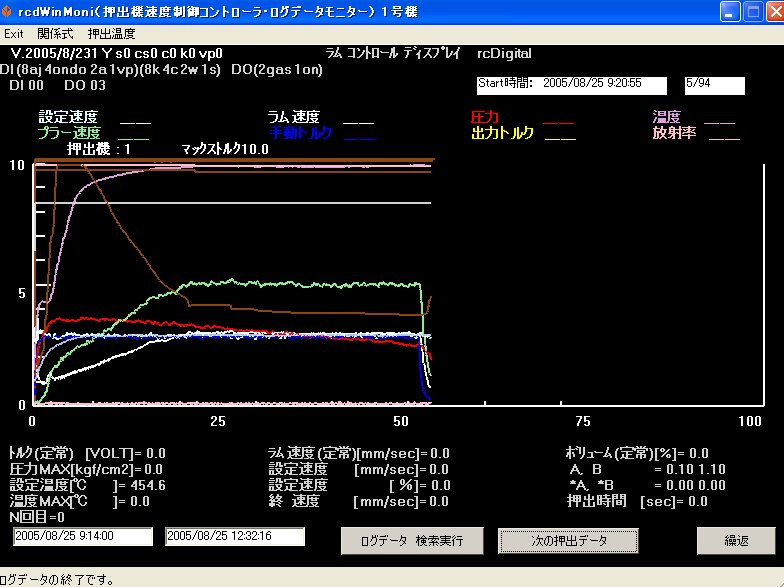

�}�P�|�P ���o�@�̓����̃O���t

�@

�}�P�|�Q�t�B�[�h�t�H���[�h����

������ �ݒ葬�x�� 6.2�o/sec�B�����オ�肸�炢�_�C�X�ł��B

�@

�}�P�|�R�t�B�[�h�t�H���[�h����

������ �ݒ葬�x�� 10.5�o/sec �B������肪�����炢�̃_�C�X�ł��B

�@

�e�P�|�S�t�B�[�h�t�H���[�h����

������ �ݒ葬�x�� 16�o/sec �B�������̑����_�C�X�ł��B

���j�����o���J�n����Q�O�b�ȍ~�A�v���f�[�^���M�U�M�U���Ă���̂́A�v�����Ɉ��k�����f�[�^��\�����Ă��邽�߂ł��B

�@

�������x�̗����グ�̃t�B�[�h�o�b�N�Q�C���Ɠ����ł̃t�B�[�h�o�b�N�Q�C����ʂɂ��Ă���̂ŁA���������Ƃ͓Ɨ��ɃI�[�o�[�V���[�g�h�~�̒������s���܂��B

�܂��A�t�B�[�h�t�H���[�h�ł̓������̌��z�A�덷�A�����o���@�̓������l�����āA�I�[�o�[�V���[�g���ɗ͋N���Ȃ��悤�ɂ܂��n���`���O��h�~���Đ���M�����v�Z���Ă��܂��B

�@

�@

�������x���㏸����ɔ����K�v�ȏ�̐���d���������Ă��A�������ʂƂȂ�A�����㏸�A�d�͂̑����ɂȂ���܂��B�����h�~���邽�߁A�������x�ƈ��͂̊W����A����d�����K�v�ȏ�ɑ傫���Ȃ�̂�h�~���܂��B

�|���v�̒�i���ׂƍő�f���o�����ʂ���͂��邱�Ƃɂ��A��i�I�[�o�[��h�~���܂��B

�@

�@

�v���X�̈��͂����͐�����l���Ȃ�ׂ��z���Ȃ��悤�ɐ��䂵�܂��B���̒l�́A�R���s���[�^�̃L�[�{�[�h����A�Θb�`���Őݒ�ł��܂��B

���̂悤�ȖړI�Ɍ��ʂ�����܂��B

�����[�^�[���ׂ̌y���B

���d�͂̐ߌ��B

�������[�t���瓦���Ă䂭�������ʂ̖h�~�B

�������̏㏸�̖h�~�B

����������������藧��������B

�����́A�@��A�_�C�X�A�}���h�����ւ̈��͕��ׂ��y�����邽�߂ɁA���͂������l�ɒB����Ɠ����ɉ����邱�Ƃ��ł��܂��B

���͐������I�t�̗��}�S�|�P�ɁA�I���̗��}�S�|�Q�Ɏ����܂��B

�@

�}�S�|�P ���͐����I�t

������ �ݒ葬�x�� 7.4�o/sec�B

�@

�@

�@

�@

�@

�@

�@

�@

�}�S�|�Q ���͐����I��

������ �ݒ葬�x�� 9.2�o/sec�B

�@

�@

�}�T�|�P �X�Ή����̃p�^�[��

�@

�q�b�c�ɂ��X�Ή����̃p�����[�^���͉�ʂ�}�T�|�Q�Ɏ����܂��B

�}�T�|�Q �p�����[�^���͉��

�@

�@

�@

�@

�@

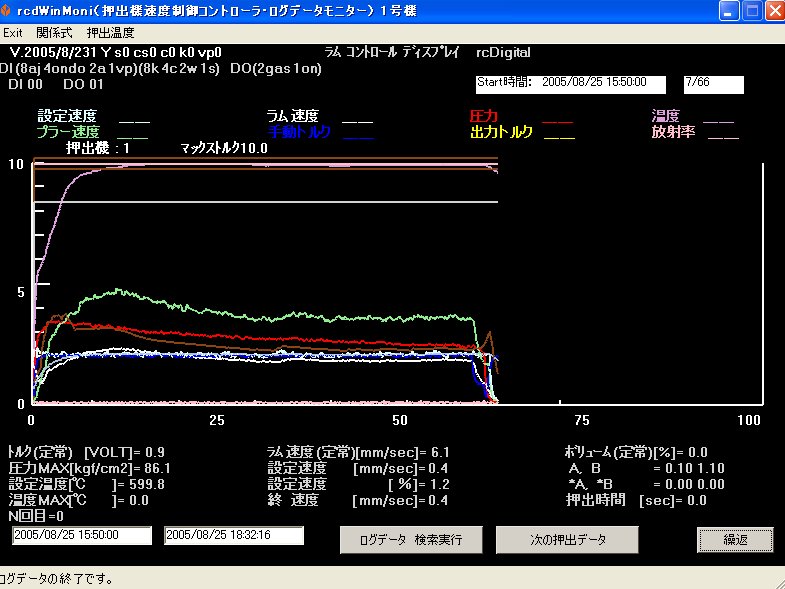

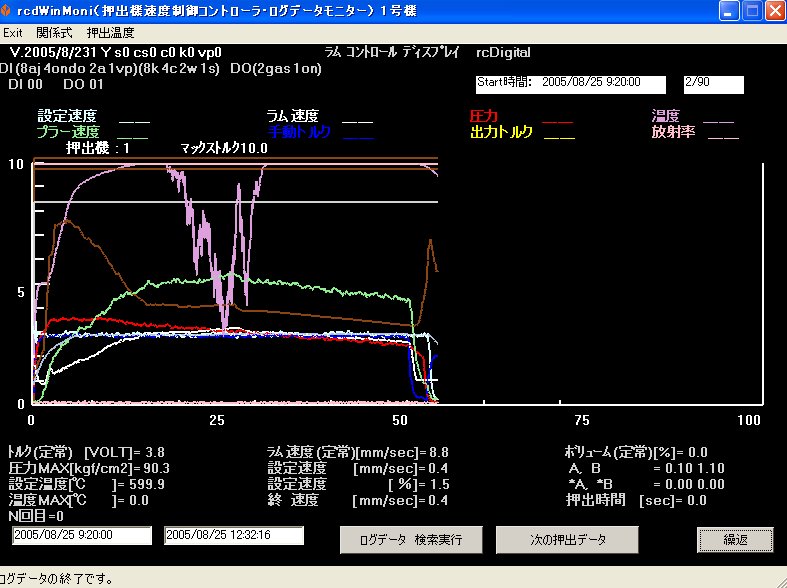

�q�b�c�ɂ��X�Ή����̗��}�T�|�R�A�S�Ɏ����܂��B

�}�T�|�R �X�Ή���

������ �ݒ葬�x�� 6.1�o/sec �I���x 5mm/sec�B

�@

�}�T�|�S �X�Ή���

������ �ݒ葬�x�� 9.7�o/sec �I���x 5.4mm/sec�B

���j�����o���J�n����Q�O�b�ȍ~�A�v���f�[�^���M�U�M�U���Ă���̂́A�v�����Ɉ��k�����f�[�^��\�����Ă��邽�߂ł��B�@

�@

�_�C�X�f�[�^�x�[�X�ɐ������o�^���A�q�b�c�Ɛڑ����邱�Ƃɂ��ȉ��̂悤�ȗ��_������܂��B

�ڍׂ��_�C�X�f�[�^�x�[�XDIES���Q�Ƃ��Ă��������B

�@

�@

�@

�@

�_�C�X�f�[�^�x�[�XDIES���Q�Ƃ��Ă��������B

�@

�@

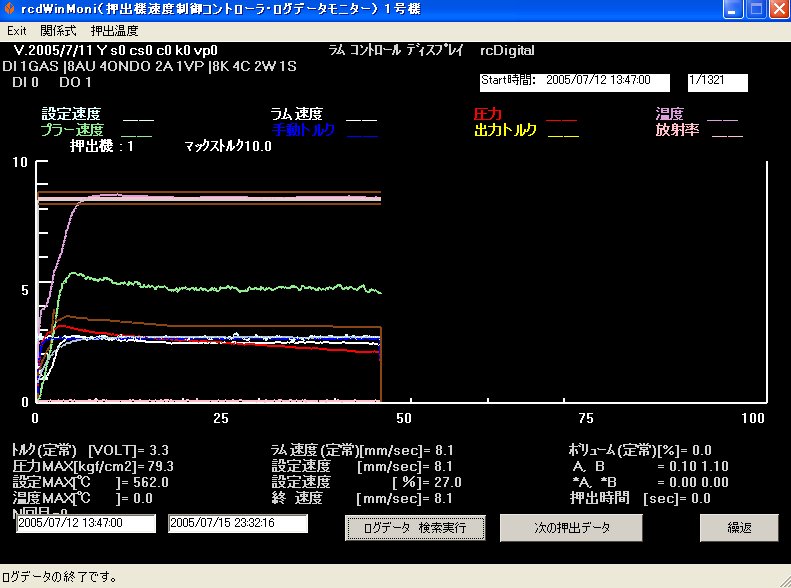

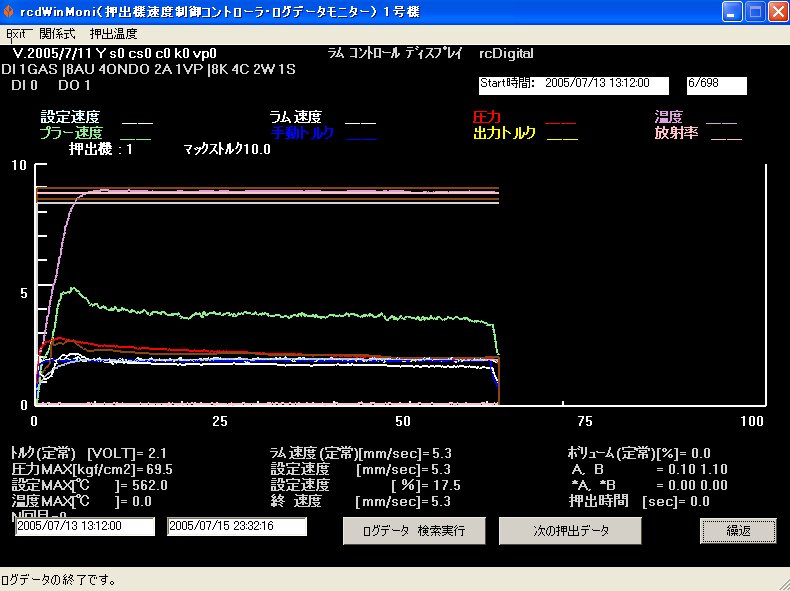

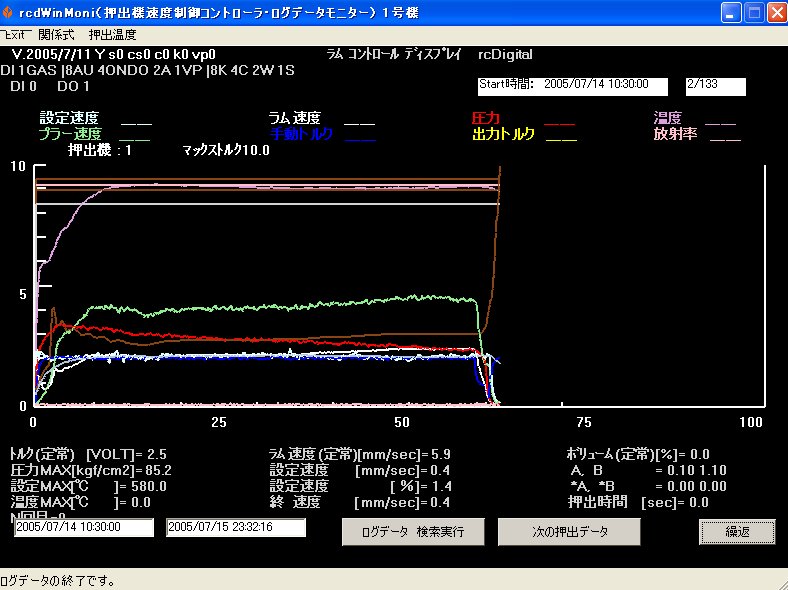

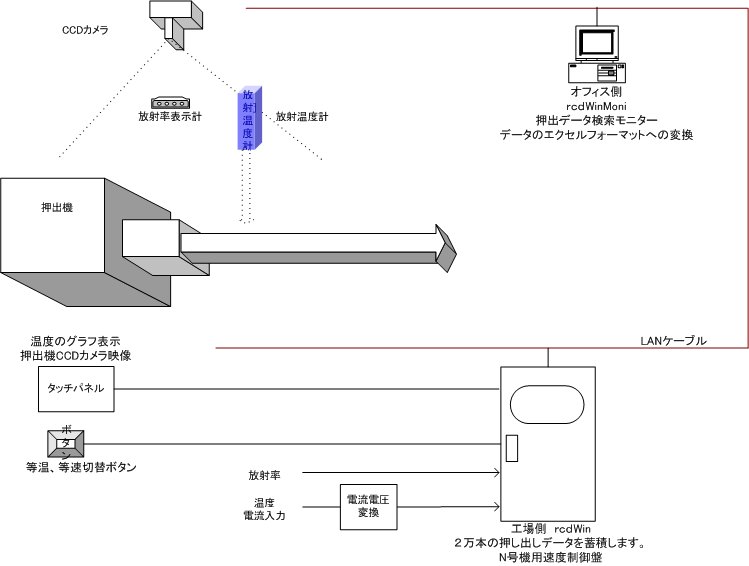

���͎��W�f�[�^�̃��j�^�[��ʂ̗�ł��B�\������f�[�^�ɂ�葽���̕ύX������܂��B

����̐����ʂł̓{�^�������BOX������܂���B

�@

|

| FIG8-1 RcdWinMoni�v���O�����Ŏ��W�������O�f�[�^�����j�^�[���Ă����� |

����RcdWinMoni��RcdWin���o�^�����f�t�H���g�łQ�O�C�O�O�O���̉��o�f�[�^��RcdWin�Ɠ���PC�A�����̓l�b�g���[�N���PC������t�Ǝ��Ԃ��w�肵�Č������A��������j�^�[���܂��B����p�����[�^��ύX���āA�o�͓d�����V�~�����[�V�����ł��܂��B�v���������o�f�[�^�̏o�͓d���ƃV�~�����[�V�����l�̔�r���ł��܂��B

�@

���o�f�[�^���W�f�[�^�x�[�XRCC���Q�Ƃ��Ă��������B

�@�@

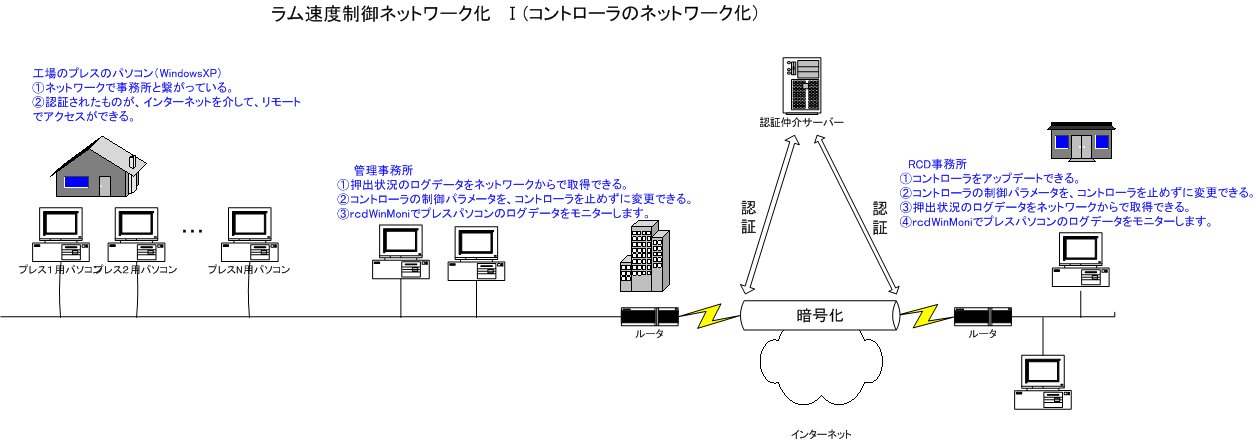

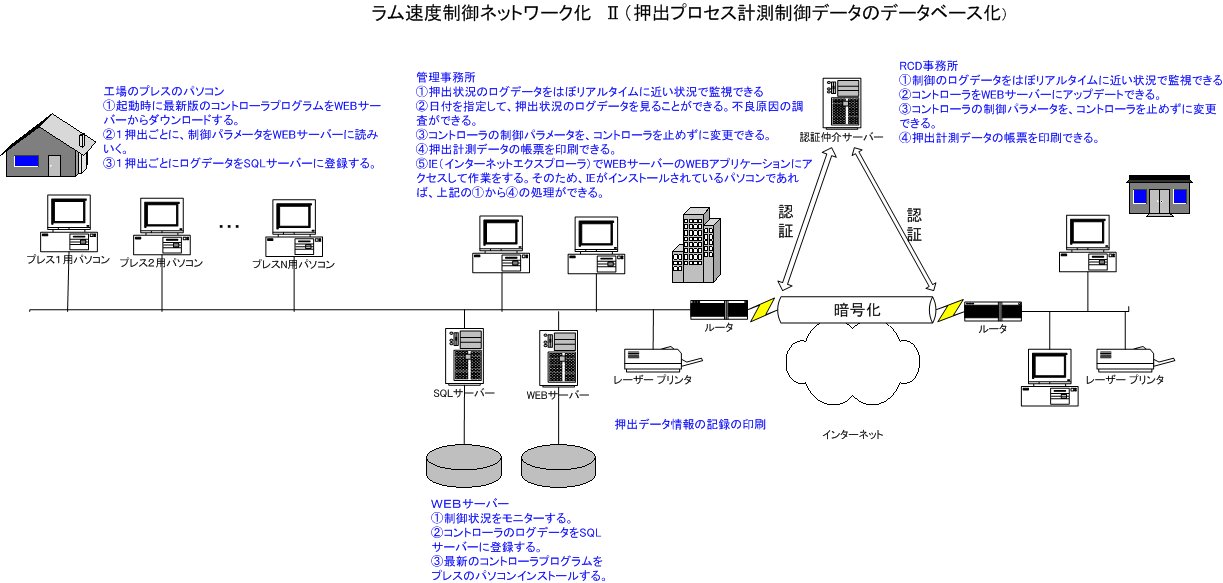

![]() �P�O�R���g���[���̃l�b�g���[

�N�Ή�

�P�O�R���g���[���̃l�b�g���[

�N�Ή�

�R���g���[�����l�b�g���[�N�Ή������邱�Ƃɂ��A�ȉ��̃����b�g������܂��B

|

�P |

�@���o�v���Z�X���O�f�[�^���l�b�g���[�N����擾�ł܂��B |

||

|

�Q |

�@�R���g���[���̐���p�����[�^���A�R���g���[�����~�߂��Ƀl�b�g���[�N����ύX�ł��܂��B |

||

|

�R |

�@�C���^�[�l�b�g�𗘗p���āA�����[�g�����e�i���X���ł��܂��B �Z�L�����e�B�ɂ��ā� |

||

|

�S |

�@WEB�T�[�o�[��ݒu���A���o�v���Z�X ���O�f�[�^��SQL�T�[�o�[�ɓo�^���邱�Ƃɂ��A�C���^�[�l�b�g�G�N�X�v���[���iIE�j�Ő�������j�^�[�ł��܂��B�܂��A���o�v���Z�X ���O�f�[�^�̒��[������\�ɂȂ�܂��B |

||

�@

�@

�@

�@

�@�ݒu����ꏊ�ɂ��p�\�R���p�̔Ղ�FA�N�[���[���K�v�ł��B

�@

|

| FIG11-1�p�\�R������Ղ�FA�N�[���[ |

�@

�@

�X�Ή����ł́A�A���~�`�ނ̉��x�̏㏸�h�����߂ɁA�R���s���[�^�ɐݒ肵���p�����[�^�ɂ��ݒ葬�x�����炩�ɌX�����܂����B�������x�́A���̐ݒ葬�x�̌X�ɒǐ����܂��B�ߔN�A�A���~�`�ނ̉��x����ˉ��x�v�ő����悤�ɂȂ�܂����B���̂��߁A�R���s���[�^�ɗ\�ߐݒ肵���X�̃p�����[�^�ł͂Ȃ��A���ڌ`�ނ̉��x���Ď����Ȃ���A�`�ނ̉��x�㏸��h�~�ł���悤�ɂȂ�܂����B�������o�́@FIG12-1�AFIG12-2�@������ƁA�X�Ή����Ɠ����悤�Ȑݒ葬�x�̃p�^�[���ɂȂ��Ă��܂��B�X�Ή����ƈقȂ�ݒ葬�x�̃p�^�[���������̂́A���x�ɗ]�T������ꍇ�ł��B���̏ꍇ�AFIG12-3,FIG12-4�̂悤�ɐݒ葬�x���X����̂ł͂Ȃ��㏸���Ă��܂��B

�������x�̕s���сA�X�̋��x�p�^�[���A�T���v�����O���g���Ȃǂ̐ݒ�ɂ��ݒ葬�x�̃p�^�[���͕ω����܂��B

�������݂́A�����������l�̐ݒ葬�x�ɓ��B����܂ł́A����������J�n���Ă��܂���B��������J�n���瓙��������J�n�����ꍇ�́A�_�C�X�ɂ���Ă͏����l�̐ݒ葬�x��������܂��B

����FIG�ł́A�s���N�̐������x�ł��B

|

| FIG12-1 ���i���x�㏸�h�~�̂��߁A���x���X���Ă��܂� |

�@

|

| FIG12-2 ���i���x�㏸�h�~�̂��߁A���x���X���Ă��܂� |

�@

|

| FIG12-3 ���i���x�ɗ]�T�����邽�߁A���x���㏸���Ă��܂� |

�@

�@

�@

|

| FIG12-4 ���i���x�ɗ]�T�����邽�߁A���x���㏸���Ă��܂� |

�A���~�̉��o�Ő��Y�ʂ��グ�邽�߂ɂ́A�������x�̗����オ�莞�Ԃ�Z�����A�ݒ葬�x���������܂��B�������A�ݒ葬�x���グ��Ɛ��i�̕i���s�ǔ����̗v���ɂȂ�̂ŁA�ǂꂾ���ݒ葬�x���グ�邱�Ƃ��ł��邩�͓�����ł��B

�i���s�ǔ����̌����Ƃ��Đ��i�̉��x�㏸������܂��B�������o�ł́A���o������̐��i���x�̏㏸��h�~�ł��܂��B���̂��߁A����̉��x�̏㏸����T���A�ݒ葬�x��V�Ɋ��Z���܂��B�����āA��V��ݒ葬�x�̏㏸���Ƃ��܂��B����ɂ��A���x�㏸�ɋN������i���s�� ������h�~���A�������Y�ʂ������邱�Ƃ��ł��܂��B�Ȃ��Ȃ�A��V�̑��x�㏸�ɂ������āA�������釙T�̉��x�㏸�͓������o�Ŗh�~�ł��邩��ł��B

�ݒ艷�x�͉��o���ݒ葬�x�ɓ��B���A����ԂɂȂ������̉��x�ɂ��܂��B����ɂ��A�ݒ葬�x���^������A�ݒ艷�x�͎����I�ɃR���s���[�^�ɂ�艟�o���䒆�ɋ��܂�̂ŁA�ݒ艷�x�̎w��̕K�v������܂���B

���o���Ԃ͂P������R�O���ƁA�A���~�̍�����_�C�X�̌`��ɂ��قȂ�܂��B�������o�͐ݒ葬�x���グ�邱�Ƃɂ��A���Y�ʂ���������@�Ȃ̂ŁA���o���Ԃ��������̂قnj��ʂ�����܂��B

�@

|

| FIG13-1 �������o�ɔ�ׂĐݒ葬�x���������Ă��܂��B�����̗��オ��Őݒ艷�x�������I�ɋ��߂܂��B�������o�ŁA�������x���X���Ă���̂��킩��܂��B |

�@

|

| FIG13-2 ���o�̐^�Ő��i���x������Ă��܂��B���̂��߁A�����I�Ɉꎞ�������[�h�ɐ�ς���Ă��܂��B���i���x������ɂȂ�Ǝ����I�ɓ������o�����܂��B |

�@

|

| FIG13-3 �������o�V�X�e���} |

�@

�@

�@

�@

![]() �P�S�A���~�j�E�����o�Ǘ���RcdWin

�P�S�A���~�j�E�����o�Ǘ���RcdWin

�œK�ȉ��o����Ƃ́A�s�Ǖi���łȂ��A���Y���������A�i�����悢�̂R�ł��B���̖ړI�̂��߂ɁA�_�C�X���Ƃɉ��o����p�����[�^��ύX���܂��B�p�����[�^�ɂ͉��o���x(�ݒ胉�����x)�A�v���[���́A�X�g���b�`�ʁA���i���x�A�r���b�g���x�A�t�@���p�^�[���A�z�[�����A���i���x�A���������オ��Ő��i����o�����������_�C�X�A�R���s���[�^����iRcdWin�g�p�j�̗L���Ȃǂ�����܂��B

���o���Ԃ��X�P�W���[�����O���ꂽ�_�C�XNO��I�����邾���ŁA�O�o�̃p�����[�^���e�@�B�ɃZ�b�g����܂��i���o���x����p�\�R���A���o�v���X�A�v���[�A�r���b�g�q�[�^�[�Ȃ� �j�B�I�y���[�^�ɂ́A�O��̒l���\�������̂ŁA��肪�������ꍇ�͏C�����܂��B���ɊY���_�C�X�� �g�p�������o���s���ꍇ�́A�C�������l���I�y���[�^�ɕ\������A���̒l�ʼn��o���s���܂��B �X�P�W���[�����O�ɕύX���������ꍇ�́A�ύX�̂������_�C�XNO���^�b�`�p�l��������͂��܂��B���o���̃X�P�W���[���͎����I���ăX�P�W���[������܂��B

�@

|

�P�@�@�@�@�@�@ |

�p�����[�^�̐ݒ肪����������A�I�y���[�^�̍�Ƃ��y�����܂��B |

�@ | �@ |

|

�Q |

�s�ǂ����������ꍇ�A����p�����[�^���ł��܂��BRcdWinMoni���g�p����A���̎��̉��o�����j�^�[�ł��܂��B |

�@ | �@ |

|

�R |

���o���W��������A�I�y���[�^�ɂ��܂��܂��ȃp�����[�^�ɂȂ�܂���B |

�@ | �@ |

|

�S |

�œK���o���p�����[�^�������悭�����o�����߂ɁA�O��̉��o�p�����[�^���t�B�[�h�o�b�N����Ă��܂��B |

�@ | �@ |

|

�T |

���o���̃X�P�W���[���ɕύX���������ꍇ���A�ăX�P�W���[�����܂��B���̂��߁A�ً}�ȃ_�C�X�ɂ��Ή��ł��܂��B |

�@ | �@ |

�@

�@

�@

�@

�@

Copyright©1997,2006 All rights reserved rcDigital Inc.

�@